Plestik ynjeksje masine

Koarte beskriuwing:

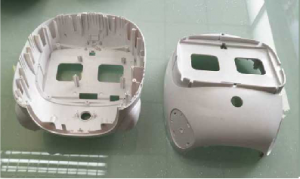

Mestech is foarsjoen fan 30 plestik ynjeksjefoarmmasinesfan 100 ton oant 1500 ton en 10 betûfte operaasjetechnici. Wy kinne ynjeksjefoarmprodukten leverje fan ferskate maten foar ús klanten

Plestik ynjeksje masine wurdt ek wol ynjeksjemasine of ynjeksje masine neamd. It is de wichtichste foarmapparatuer dy't thermoplastysk of thermohardend plestik makket yn plastykprodukten fan ferskate foarmen troch gebrûk te meitsjen fan plastykfoarmfoarmen. De funksjes fan plestik-ynjeksje-foarmmasjine is om keunststoffen te ferwaarmjen, hege druk te brûken op gesmolten keunststoffen, en se te meitsjen om skimmelholte út te sjitten en te foljen.

I-De klassifikaasje fan plestik spuitfoarmmasjine Plestik spuitfoarmmasjine hat de mooglikheid om plestik produkten te foarmjen mei yngewikkeld uterlik, krekte grutte of tichte tekstuer mei metalen ynfoegingen tagelyk. It wurdt breed brûkt yn nasjonale definsje, elektromechanyske, auto, ferfier, boumaterialen, ferpakking, lânbou, kultuer, ûnderwiis, sûnens en it deistich libben fan minsken. Mei de rappe ûntwikkeling fan 'e plastykindustry en de komplekse struktuer en funksjes fan' e foarmprodukten binne ferskillende soarten en spesifikaasjes fan ynjeksjefoarmmasjinen dêrnei ûntwikkele. Neffens de De presyzje fan produkten produsearre, kinne de ynjeksjemasines wurde ferdield yn gewoane en presysjemjitmasjines. Neffens krêft- en kontrôlesysteem kin de ynjeksje-masine wurde ferdield yn hydraulyske en alle elektryske ynjeksjefoarmmasines. Neffens de strukturele foarm fan spuitfoarmmasjine binne d'r trije soarten: fertikale en horizontale (ynklusief twa kleuren ynjeksjefoarmmasjine) en hoektype.

De ynlieding ta de skaaimerken fan ferskate ynjeksjefoarmmasines

5. It algemiene malfergrendelingsapparaat is rûnom iepen, maklik om alle soarten automatyske apparaten te konfigurearjen, geskikt foar komplekse, ferfine produkten fan automatyske molding.

6. it riemferfierapparaat is maklik de tuskenynstallaasje te realisearjen fia de mal, om sa de automatyske produksje te fasilitearjen.

7. it is maklik om konsistinsje te garandearjen fan harsstream en ferdieling fan maltemperatuer yn mal.

8. Útrist mei draaiende tafel, ferpleatse tafel en skeane tafel, is it maklik te realisearjen ynfoeggieten en stjerre kombinaasjefoarm.

9. lytse batchproefproduksje, de malstruktuer is ienfâldich, lege kosten, en maklik te ferwiderjen.

10. fertikale masine fanwegen it lege swiertepunt, relatyf horizontale seismyske wjerstân is better.

1. Horizontale ynjeksjefoarmmasine

1. sels as it haadframe leech is fanwegen syn lege romp, is d'r gjin hichtebeperking op 'e plant.

2. it produkt kin automatysk falle, sûnder it gebrûk fan meganyske hân, kin automatysk foarmjen ek wurde berikt.

3.omdat fan lege romp, handige fieding, maklik ûnderhâld.

4. mold moat wurde ynstalleare troch kraan.

5. meardere parallele regeling, it foarme produkt is maklik te sammeljen en te pakken fan 'e transportband.

2. Fertikale spuitfoarmmasjine

1. it ynjeksje-apparaat en it klemmeapparaat steane op deselde fertikale sintrumline, en de die wurdt iepene en sluten lâns de boppeste en legere rjochtingen. It fliergebiet is mar sawat de helte fan 'e horizontale masine, dus de konverzje yn it produksjegebiet fan sawat twa kear de produksje.

2. maklik te berikken ynfoegfoarm. Om't it matearje oerflak is, binne de ynserts maklik te finen. It automatyske ynfoegfoarm kin maklik realisearre wurde troch it type masine oan te nimmen mei it legere sjabloan fêst en it boppeste sjabloan beweechber en de kombinaasje fan 'e

gurdferfierder en de manipulator.

3. It gewicht fan 'e die wurdt iepene en sluten op en del troch de stipe fan' e horizontale bekisting. It ferskynsel dat de bekisting net kin iepene en sluten wurde troch de foarút ynversje feroarsake troch de swiertekrêft fan 'e die fergelykber mei de horizontale masine sil net foarkomme. It helpt de krektens fan masjinerie te behâlden en te stjerren.

4. Troch ienfâldige manipulator kin elke plestikholte fuortsmiten wurde, wat befoarderlik is foar presysfoarming.

3. Dûbele ynjeksjefoarmmasine

Kin ienmalich ynjeksjefoarmjen twa kleuren fan 'e ynjeksjefoarmmasjine, kin oan' e konsuminteasken foar uterlik foldwaan, brûkers kinne it produkt nofliker brûke.

4. Alle elektryske ynjeksjefoarmmasjine

Hiel-elektryske spuitfoarmmasjine kin net allinich foldwaan oan 'e behoeften fan spesjale applikaasjes, mar hat ek mear foardielen dan gewoane ynjeksjefoarmmasine.

In oar foardiel fan in al-elektryske spuitfoarmmasjine is dat it lûd fermindert, wat net allinich foar arbeiders profiteart, mar ek ynvestearingen yn lûdbestindige produksjeplanten fermindert.

5. Hoeke ynjeksjefoarmmasjine

De as fan ynjeksje-skroef fan hoeke-ynjeksjefoarmmasjine is loodrecht op de bewegende as fan sjabloan foar klemmeganisme, en syn foardielen en neidielen binne tusken fertikaal en horizontaal. Om't de ynjeksje-rjochting en it skiedflak fan 'e mal op itselde flak lizze, is de hoeke-ynjeksjefoarmmasjine geskikt foar mallen mei asymmetryske geometry fan sydpoarte of produkten wêrfan it formingsintrum poartekens net tastiet.

6.Multi stasjonfoarmmasjine

It ynjeksjeapparaat en it klemmeapparaat hawwe twa as mear wurkposysjes, en it ynjeksjeapparaat en it klemapparaat kinne op ferskate manieren wurde regele.

Op it stuit wurde trije soarten ynjeksjefoarmmasines breed brûkt:

Horizontale spuitfoarmmasjine wurdt breed brûkt fanwege syn lytse romte, handige ynstallaasje en breed tapassingsberik. Dûbele ynjeksjefoarmmasines wurde meast brûkt foar fersegeljen en ôfdichtjen fan easken fan elektroanyske produkten, skokbuffering elektryske ark, en produkten mei in ferskaat oan kleuren en kompakte struktuer. Hiel-elektryske spuitfoarmmasjine wurdt brûkt yn 'e produksje fan grutte oarders, hege presyzje lytse en middelgrutte dielen.

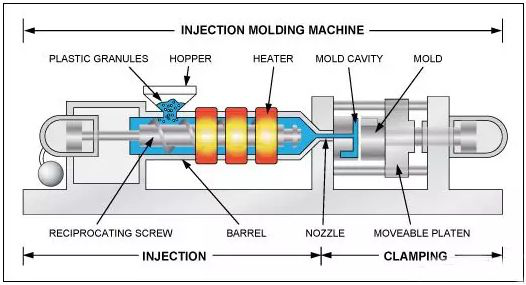

II-Hoe wurkje plestik ynjeksjefoarmmasines?

It wurkprinsipe fan 'e ynjeksjefoarmmasine is gelyk oan dat fan' e ynjeksjespuit. It is in technologysk proses om it plastifisearre gesmolten plestik (dus viskose stream) yn 'e sletten holte te spuiten troch de strekking fan' e skroef (of plunjer) en it produkt te krijen nei it genêzen.

Injeksjefoarming is in syklysk proses, elke syklus omfettet benammen:

Kwantitatyf iten - smelten plastisisaasje - druk ynjeksje - koeling - mal iepening en dielen nimme. Ferwiderje de plastike dielen en slút dan de mal foar de folgjende syklus.

Bedriuwsartikelen foar ynjeksjefoarmmasjine: items foar ynjeksjefoarmmasjine omfetsje bestjoering fan toetseboerdbedriuw, operaasje fan elektrysk kontrôlesysteem en operaasje fan hydraulyske systemen fan trije aspekten. Seleksje fan aksjeprosesaksje, fiedingsaksje, ynjeksjedruk, ynjeksjesnelheid, útstjitstype, temperatuerbewaking fan elke seksje fan 'e loop, ynjeksje druk en oanpassing fan efterdruk waarden útfierd respektivelik.

It algemiene foarmproses fan 'e skroef-ynjeksjefoarmmasjine is: earst wurdt it korrelige as poeierplestik tafoege yn' e loop, en it plestik wurdt smelt troch de rotaasje fan 'e skroef en de ferwaarming fan' e bûtenwand fan 'e loop. Dan makket de masine de mal en de ynjeksjestoel nei foaren, sadat it sproeier ticht by de poarte fan 'e mal is, en dan wurdt de druk oalje yn' e ynjeksje silinder getten om de skroef te meitsjen. De stêf wurdt nei foaren skood, sadat de melt yn 'e sletten die wurdt ynjekteare mei in lege temperatuer by in hege druk en in hege snelheid. Nei in bepaalde perioade fan tiid en druk hâlden (ek wol holddruk neamd) en koeling, wurdt de melt stold en foarme, en kin it produkt wurde nommen út (it doel fan druk hâlde is om de reflux fan 'e melt yn' e holte te foarkommen en om it materiaal oan 'e holte te leverjen. En soargje derfoar dat it produkt bepaalde tichtheid en dimensjonele tolerânsje hat. De basiseasken fan ynjeksjefoarmjen binne plastifikaasje, ynjeksje en foarmjen. Plastisisaasje is it útgongspunt om de kwaliteit fan' e foarmprodukten te berikken en te garandearjen, en om te foldwaan oan de foarmeasken, moat ynjeksje soargje foar genôch druk en snelheid. Tagelyk, om't de ynjeksje-druk heul heech is, oerienkomt mei in hege druk yn 'e holte (de gemiddelde druk yn' e holte is algemien tusken 20 en 45 MPa), dus der moat foldwaande klemkracht wêze. It kin sjoen wurde dat it ynjeksjeapparaat en it klemapparaat de wichtichste ûnderdielen binne fan 'e ynjeksjefoarmmasine.

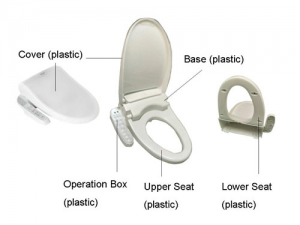

De evaluaasje fan plestik produkten befettet foaral trije aspekten: de earste is de ferskiningskwaliteit, ynklusyf yntegriteit, kleur, glâns, ensfh. de twadde is de krektens tusken grutte en relative posysje; de tredde is de fysike, gemyske en elektryske eigenskippen dy't oerienkomme mei it gebrûk. Dizze kwaliteitseasken binne ek oars neffens de ferskate gelegenheden fan 'e produkten. De mankeminten fan 'e produkten lizze benammen yn' e foarmjouwing, presysiteit en wearensgraad fan 'e mal. Mar eins hawwe de technisy yn 'e plastykferwurkingsynstallaasje faak lêst fan' e lestige situaasje fan it brûken fan technologyske middels om de problemen te ferhelpen dy't feroarsake binne troch skimmelfouten en hawwe in bytsje effekt.

De oanpassing fan proses is de nedige manier om de kwaliteit en útfier fan produkten te ferbetterjen. Om't de ynjeksje-syklus sels heul koart is,

as de prosesbetingsten net goed kontroleare binne, sille de ôffalprodukten kontinu streame. By it oanpassen fan it proses is it it bêste om mar ien betingst tagelyk te feroarjen en ferskate kearen te observearjen. As de druk, temperatuer en tiid ferienige en oanpast binne, is it maklik om betizing en misferstân te feroarsaakjen. D'r binne in protte manieren en middels om it proses oan te passen. Bygelyks binne d'r mear as tsien mooglike oplossingen foar it probleem fan ûnfoldwaande ynjeksje fan produkten. Allinich troch ien of twa haadoplossingen te kiezen om de kearn fan it probleem op te lossen, kinne wy it probleem oplosse. Derneist moatte wy ek omtinken jaan oan 'e dialektyske relaasje yn' e oplossing. Bygelyks: it produkt hat in depresje, soms om de materiaaltemperatuer te ferheegjen, soms om de materiaal temperatuer te ferleegjen; soms om de hoemannichte materiaal te ferheegjen, soms om de hoemannichte materiaal te ferminderjen. Erken de helberheid fan it oplossen fan it probleem mei omkearde maatregels.

III-De wichtichste technyske parameters fan ynjeksjefoarmmasine binne

Slútkrêft, maksimale ynjeksje folume, maksimale en minimale die dikte, mal ferskowende beroerte, ôfstân tusken trekstangen, útstjitstreek en útstjitdruk, ensfh.

De technyske easken foar ynjeksjemasines geskikt foar mûleprodukten kinne as folgjend wurde selekteare:

1 Klemmende krêft: produktjeprojeksjegebiet fermannichfâldige troch skimmelholte-druk minder dan klemmende krêft, P is gelyk oan of gelyk oan QF-holtesdruk;

2 Maksimum ynjeksje folume: produktgewicht <maksimum ynjeksje folume. Produktgewicht = maksimum ynjeksje folume * 75 ~ 85%.

3 Injektyfoarmmasjinedikte: it ynterval tusken de maksimale en minimale wearde fan 'e ynjeksjemasine en de twa punten. Mould maksimale dikte ynjeksjefoarmmasine minder dan de maksimale maldiktedimens. De minimale dikte is gelyk oan de minimale maldikte fan ynjeksjefoarmmasine.

4 Mould stroke: mal iepening ôfstân = mal dikte + produkt hichte + útstjit ôfstân + produkt romte. Dat wol sizze, skimmel-skimmelôfstân.

5 De ôfstân tusken de staven: dat is om de malposysje te ynstallearjen; de mallange * breedte is minder dan de trekstangôfstân.

6 Ejeksjestok en druk: produktútstjitôfstân en druk <útstjitstreek en druk fan ynjeksjefoarmmasine.

It systeem en gearstalling fan ynjeksje-masine

Injeksjefoarmmasjine bestiet gewoanlik út ynjeksjesysteem, malafslutingssysteem, hydraulyske transmissysysteem, elektrysk kontrôlesysteem, smearsysteem, ferwaarming- en koelsysteem, feiligensmonitoringsysteem ensafuorthinne.

Ynjeksjesysteem

Funksje fan ynjeksjesysteem: Injeksjesysteem is ien fan 'e wichtichste ûnderdielen fan ynjeksjefoarmmasjine, oer it algemien binne d'r trije haadfoarmen fan plunjer, skroef, skroef foar-plestik plunjer-ynjeksje. It meast brûkte type is skroef. De funksje dêrfan is gesmolten plastyk yn 'e malholte te spuiten troch skroef ûnder beskate druk en snelheid nei plastifisearjen fan in beskate hoemannichte keunststoffen yn in bepaalde tiid yn in syklus fan' e ynjeksje-masine. Nei ynjeksje wurdt de melt dy't yn 'e malholte wurdt ynjekteare yn foarm hâlden.

It ynjeksjesysteem bestiet út in plastifisearjend apparaat en in apparaat foar krêftferfier.

It plastisearjende apparaat fan skroef ynjeksjefoarmmasjine is foaral gearstald út fiedingsapparaat, vat, skroef, lijm trochgeande komponint en sproeier. It apparaat foar enerzjyferstjoering befettet in ynjeksjecilinder, in bewegende silinder fan 'e ynjeksjestoel en in skroefdriuwapparaat (a

Mold clamping systeem

De funksje fan klemsysteem: de funksje fan klemsysteem is om produkten foar it sluten, iepenjen en útsetten fan skimmels te garandearjen. Tagelyk, nei't de mal is sluten, wurdt genôch klemmende krêft levere om de druk fan 'e malholte te wjerstean feroarsake troch it gesmolten plastyk dat de malholte ynkomt, en de malnaad wurdt foarkommen, wat resulteart yn' e minne status fan 'e produkten.

Gearstalling fan it klemsysteem: it klemsysteem is benammen gearstald út klemmeapparaat, hingmeganisme, oanpassingsmeganisme, útsmitsmeganisme, foar- en efterste fêste sjabloan, bewegend sjabloan, klemmesilinder en feiligensbeskermingsmeganisme.

Hydraulyk systeem

De funksje fan it hydraulyske transmissysysteem is om krêft te leverjen foar de ynjeksjefoarmmasjine neffens de ferskate aksjes dy't nedich binne troch it proses, en om te foldwaan oan 'e easken fan' e druk, snelheid en temperatuer dy't nedich binne troch de ferskate dielen fan 'e ynjeksjefoarmmasjine. It is benammen gearstald út ferskate hydraulyske komponinten en hydraulyske helpkomponinten, wêryn oaljepomp en motor de krêftboarne binne fan ynjeksjefoarmmasjine. Ferskate kleppen kontrolearje oaljedruk en streamrate, om sa te foldwaan oan 'e easken fan ynjeksjefoarmproses.

Elektrysk kontrôlesysteem

De ridlike koördinaasje tusken it elektryske kontrôlesysteem en it hydraulyske systeem kin de proseseasken (druk, temperatuer, snelheid, tiid) en ferskate programma-aksjes fan 'e ynjeksje-masine realisearje. It bestiet benammen út elektryske apparaten, elektroanyske komponinten, ynstruminten (sjoch rjochtsûnder), kachels, sensoren ensafuorthinne. Oer it algemien binne d'r fjouwer manieren fan kontrôle, hantlieding, semi-automatysk, automatysk en oanpast.

Ferwaarming / koelsysteem

It ferwaarmingssysteem wurdt brûkt om de loop en it ynjeksjedûse te ferwaarmjen. De loop fan 'e spuitfoarmmasjine brûkt yn' t algemien de elektryske ferwaarmingsspoel as it ferwaarmingsapparaat, dat bûten it vat is ynstalleare en wurdt ûnderferdield troch in thermokoppel. Waarmtefoarsjenning waarmte foar materiaal plastisisaasje fia buiswand hjitteleiding; koelsysteem wurdt benammen brûkt om oaljetemperatuer te koeljen, te hege oaljetemperatuer sil in ferskaat oan flaters feroarsaakje, sadat oaljetemperatuer moat wurde kontroleare. It oare te kuoljen plak is tichtby de ôffierpoarte fan 'e oanfierpiip om te foarkommen dat it grûnstof smelt by de ôffierpoarte, wat resulteart yn' e grûnstof kin net goed wurde fuorre.

Smeersysteem

Smeersysteem is in sirkwy dat smertingsbetingst biedt foar de relative bewegende dielen fan ynjeksjefoarmmasjine, lykas bewegend sjabloan, oanpassingsapparaat, ferbiningsstaafskarnier en sjit tafel, om enerzjyferbrûk te ferminderjen en it libben fan dielen te ferbetterjen. Smering kin regelmjittich hantlieding wêze as automatyske elektryske smering.

Feiligens monitoring systeem

It befeiligingsapparaat fan ynjeksjefoarmmasjine wurdt benammen brûkt om minsken en apparaatfeiligensapparaten te beskermjen. Benammen troch de feiligensdoar, feiligensbaffel, hydraulyske klep, limyt-skeakel, foto-elektryske deteksje-ûnderdielen en oare ûnderdielen, om elektrysk te berikken - Mechanysk - hydraulyske ynterlockbeskerming.

It monitoaringssysteem kontroleart foaral de oaljetemperatuer, materiaaltemperatuer, systeemoerlêst, proses- en apparatuerfalen fan 'e ynjeksjefoarmmasjine, en jout de abnormale situaasje oan of alarmeart.

Mestech útrist 30 sets spuitgietmasine dy't 100 ton oant 1500 ton dekt, kinne wy plestik produkt produsearje fan 0,50 gram oant 5 kg plestik ûnderdielen fan ferskate maten. As jo plestik produkten hawwe dy't spuitgieten nedich binne, nim dan kontakt mei ús op